在機床的設計和使用中,經常會遇到在某一工位有較高的精度要求,其他工位采取PLC控制更加方便經濟。如何把PLC控制的靈活性和數控系統較高的加工精度結合起來,組成經濟可靠且滿足零件加工精度要求的系統,這種系統在自動化機床控制中經常會遇到。

1. 系統框圖

機床由PLC進行控制,而在某工位采用單獨的數控系統(以CLM數控系統為例),和PLC之間進行必要的信號交換。由于僅是一個數控軸,主控制系統還是PLC控制,數控軸的動作指令都來源于PLC,兩個系統的交換信號的處理和理解就成為設計和維修的關鍵。.

|

狀態反饋 |

800)this.width=800">

2. 參考點的查找方式

找參考點即回零是數控機床操作中是最重要的環節之一。數控機

床上電后,首先進行回零操作,就是數控軸也是如此。在PLC控制的機床中凡設計到數控系統的使用,也要設計相關的程序控制。這是由于一般數控機床多使用相對編碼器進行位置測量,每次斷電后,對各個坐標軸的位置記憶會自動丟失。因此開機后,必須讓機床各坐標軸回到一個固定位置點上,既是回到機床的坐標系零點,也稱坐標系的原點或參考點,這一過程就稱為機床回零或回參考點操作。數控機床的各種刀具補償、間隙補償、軸向補償以及其它精度補償措施能否發揮正確作用將完全取決于數控機床能否回到正確的零點位置。

目前數控機床回零的方式有兩種,使用脈沖編碼器或光柵尺的柵格法和使用感應開關的開關法。開關法對所使用的接近開關和磁性開關有較高的重復定位精度要求,且存在定位漂移的可能,只有在要求重復定位精度不太高的情況下才使用。大多數數控機床均采用柵格法回零。柵格法根據檢測元件的計量方式的不同又可分為絕對柵格法回零和增量柵格法回零。采用絕對柵格法回零的數控機床在有后備存儲器電池支持下,只需在機床第一次開機調試時進行回零操作調整,此后每次開機均記錄有零點位置信息因而不必再進行回零操作,而增量柵格法回零則每次開機均必須進行回零操作。一般回零操作是在手動方式下完成的,RF(即參考點)找到后,數控系統會給出參考點找到的信號,PLC可以采集該信號作為機床動作的前提。

采用增量柵格法回零的方法通常有三種方式:

1)正向觸發回零 數控軸以較快速度快速向零點靠近,在接近零點處開關觸發信號啟動回零操作,以低速繼續向零點方向移動,當壓下零點開關后,系統開始查詢脈沖編碼器或光柵尺發出的零標志脈沖,當零標志脈沖出現時,便發出相對應的柵格脈沖控制信號控制回零軸制動停止,同時位移計數器清零,回零操作結束。此時所處位置便是數控機床的坐標系零點。

2)正向截止回零 數控軸以較快速度快速向零點靠近,壓下零點開關后,以低速繼續向零點方向移動,當越過零點開關后,系統開始查詢零標志脈沖,當零標志脈沖出現時,發出相對應的柵格脈沖控制信號控制回零軸制動停止,回零結束。

3)返向回零 數控軸以較快速度快速向零點靠近,壓下零點開關后,制動停止,然后低速反向移動,系統開始查詢零標志脈沖,當零標志脈沖出現時,發出相對應的柵格脈沖控制信號控制回零軸制動停止,回零結束。

數控軸的進退指令信號由PLC進行程序控制。在沒有回零前,運動以回零開關而停止;回零后,位置按數控系統的程序移動。

3. 機床設計實例

1) 硬件線路的設計(以CLM控制系統為例)

見下圖, 數控系統的主線路受控于KA1和KA3,由PLC根據控制要求吸合。工作方式和參考點開關接在數控相應結點上,手動方式下的指令信號來源于PLC的控制輸出,自動方式下的指令取決于加工程序,一般為電壓輸出到驅動單元。

800)this.width=800">

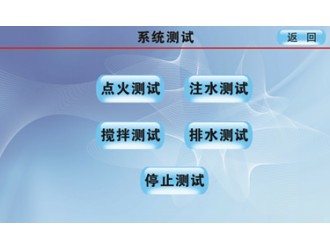

2)系統參數的設置和加工程序的編寫(以CLM系統開關回零為例)

A. 參考點相關的參數

.

原點設定A112 02 01 00 13 按鈕接在輔助輸入點#2

零位開關接在輔助輸入點#1

參考點信號到輔助輸出點#13

運動設定A110 0 0 0 1 05 0 0 1為正向,速度為5%

偏置設定A111 1 130.0 參考點開關相對于原點位置

最小限位A113 -131.0 (實際限位-1.0)

最大限位A114 +1800.0 (實際限位+1930.0)

B. 和機械部件相關的參數

進給常數A108 6.66667 編碼器每細分單元絲桿移動距離

位置增益A103 1.0 標準值為1

C. 其他參數

#p#分頁標題#e#手動速度 A101 20.0

加速度 A102 50.0

位置偏差 A106 15 0.05

方向 A109 0 1 000000 操作方向

最大轉速 A121 2000 0000 電機最大轉速

B007 01 03 0 0 00 01為英語 03為小數點后3位

D. 數控軸的加工程序

E0000 JMP 0010 跳轉到0010

E0010 WAI 02.0 等待2秒

E0011 ATS 13 1 檢測輔助輸出#13(參考點指示)位1則繼續

E0012 NOP

E0013 PSA 1 +150.0 200 快進

E0014 PSA 1 +300.0 011 慢進

E0015 NOP

E0016 NOP

E0017 NOP

E0018 WAI 2.0

E0019 PSA 1 +0.0 300 快退

E0020 JST 0000 跳轉到0000步,停止等待下一循環

4. 維修常見故障

以前單位就有類似的系統配置的機床5臺,有的為數控軸,有的是

數控轉臺,參考點的尋找更為精確,使用編碼器確定零位。在維修過程中就遇到多次和數控系統有關的故障,現舉例說明。

1)Y軸原位找不到,CLM數控面板上MARKER PULSE 2 ? 報警

分析:參考點的查找步驟,先碰參考點開關,再找編碼器的零脈沖(具體碰參考點的動作因具體設計而有所區別)。該故障在碰到參考點開關后停止并且報警,根據提示,問題出在編碼器及其連線。

解決:經檢查,編碼器接線連接處進水,清洗后用氣槍吹干凈,上電查找原位OK。

2)大盤一直正轉,原位不能找到

分析:查找參考點先正轉,在碰到原位開關后開始反轉,脫離原位開關開始找編碼器零脈沖。該故障明顯是參考點開關沒反應。

解決:檢查原位開關,更換后正常。

3)找原位大盤即反轉

解決:根據上述分析,估計原位開關常置1,檢查開關信號證明判斷正確,拆下開關,內部進水引起信號短接,清理后回復正常。

4)西門子驅動板“6”報警,系統跳電,后出現CLM報警“DRIVE RUNAWAY A1”。

分析:該電氣系統為PLC控制機床,該工位由2根數控軸組成,數控系統為CLM雙軸數控,驅動和電機是西門子的。驅動板“6”報警為“Speed controller at endstop,Iact=Iset”常見故障為碰到限位。

解決:注意到系統逆變電源跳電,經線路檢查,發現在找原位過程中,X軸的硬限位碰到了,適當外移5mm后,電源不在跳電,原位都可以找到,但在自動執行過程中停機,在驅動板上還是出現“6”報警,同時在CLM系統面板上出現報警“DRIVE RUNAWAY A1”,根據報警,故障還是在X軸。

根據經驗,參考點查找正常,在自動過程中出現停機,可能是信號接觸不良。在電機、連接線、編碼器都證明OK的情況下,故障查找陷于困難境地。后聯想到硬限位的外移,會不會參考點相對位置發生了偏差。將參考點偏置A111減小后,故障立即消失,后經位置調整,得以正常工作,設備回復正常。

通過以上故障維修實例可以看出,只有在控制系統和機床的具體動作認識清楚的基礎上,根據自己的專業知識和經驗,才能進行有效的分析判斷。

對于由多子系統組成的控制系統,各系統間的接口是設計和維修的關鍵所在。

5. 結束語

在機床的設計和使用過程中,往往不是僅僅局限于一種電氣系統,

而是由多種類型的系統柔和組成一個全新的機床控制系統,此種現象較為普遍,數控軸和PLC控制的結合就是一個典型的例子。結合自己在設計和維修中的實踐加以論述,歡迎有經驗的專業人士交流指正。

粵公網安備 44030402000745號

粵公網安備 44030402000745號