數控設備是自動化程度較高,結構復雜的先進加工設備,不僅能夠減輕工人的勞動強度,改善生產環境,推動了現代工業的發展,同時,隨著現代技術設備的推廣應用,機械設備的維護與檢修問題,成為現代車床加工行業的普遍性問題,在工作實踐過程中,增強車床維護意識,探索車床技術開發,是現代工業創新發展的重要措施。數控電極加工機床的應用,提高了石墨電極工業的產量與質量,獲得了可觀的經濟效益,但是,由于車床加工的反復性以及車床自身承載作業強度的局限性,電極加工機床電氣系統經常出現故障,造成設備損壞,延誤了生產加工時間,縮短了機床的穩定運行,降低了機床的使用壽命。本文針對數控電極加工機床電氣系統故障做了深入探討,并結合自己的電工實踐,提出了技術性維護檢修方法。

1)機床主電源故障,不能正常加電。數控加工機床在啟動時往往出現主控制面板指示燈亮,操作系統加電按鈕,指示燈也亮,但瞬間熄滅,系統加電失敗的現象。原因是機床主電源自身出現故障或者是輸入輸出回路出現問題。

2)數控系統程序不能寫入。數控電極加工機床在使用過程之中,數控系統經常會出現系統程序丟失故障,并且經常會遇到程序寫入失敗的情況,造成這種故障的原因很多,通常體現在存儲器電源故障或處理器故障兩個方面,系統加電時,紙帶機準備好,按二級控制面板按鈕,存儲器電源故障燈不熄滅,紙帶機不工作,程序寫入失敗。

3)機床電源線接地故障。機床出現電源線接地故障時,具體表現為機床各系統準備良好,按循環啟動按鈕開始自動運行,但總空氣開關跳閘,其目的是為漏電保護。電源線接地故障一般是因為電機回路有接地點。

4)機床主軸爬行故障。機床數控加工系統是一套閉環控制系統,在自動運行狀態下,當主軸速度為2400r/min時,主軸出現爬行故障,系統出現報警提示,同時,機床主軸速度極不穩定。

5)機床伺服系統伺服放大器故障。機床數控系統伺服放大器故障現象體現為:系統加電狀態下,在操作主控制臺運行準備按鈕完畢后,CNC卻沒有信號提示,導致機床停止運行,無法工作。

1)觀察診斷法。機床電氣系統出現故障后,首先要對電氣系統進行整體上的初步診斷,通過觀察操作臺上的各種開關設定是否正確,電源指示是否正常,各種連接部件有無松動甚至脫落現象發生,及早發現比較明顯的問題,迅速解除電氣系統出現的明顯的表面故障。

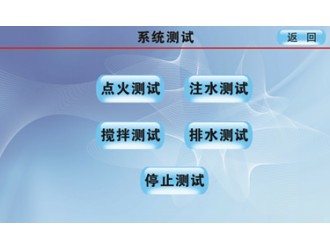

2)系統自斷法。數控電極加工機床的電氣系統都安裝有系統自動診斷程序,當電氣系統故障屬于自診范圍內時,系統將會從主控制臺以及控制器面板的指示燈或數碼顯示器上自動做出相應的信息顯示。通過查找相應的故障診斷碼,確定故障類型位置,按照診斷步驟,逐步解決故障。

3)分區排除法。分區排除法一般是在電氣系統故障復雜的情況下,把整個電氣系統分成幾大區域,逐次排除沒有故障的部分,最后在明確故障具體位置后再診斷故障性質。在電氣系統故障處理過程中,分區排除法是一個非常有效的方法,能幫助技術人員迅速確定故障位置并排除故障。

4)信號檢測法。一般來說,在電氣系統的電路板上,(信息來源:http://www.dqjsw)設計者都為以后方便檢測而設有相關直流電壓測試點,技術人員通過使用必要的檢測工具檢測電氣系統各部分的電壓、電流和電阻等相關直流電壓值,可以很快診斷出機床個系統內出現的高負荷、短路、接地等相關電源故障。

5)波形分析法。關于電氣系統的輸出量故障檢測,可以使用示波器或記錄儀實際觀察輸出波形,采用直流驅動系統,在石墨電極加工質量問題分析過程中,通過對給定電壓波形分析,確定電氣系統的輸出電壓是否正常。

6)邏輯分析法。現代科技的發展,提升了機電數控系統自身的可靠性,針對系統經常出現的相關故障,一般來說可以歸咎為輸入輸出回路故障。當輸入輸出回路出現故障時,技術人員可以使用編程器檢查各個電器元件的工作狀態是否正確,從而確定故障點,及時排除故障問題。

7)備件更換法。電氣系統出現故障后,在相關備件比較充足的情況下,可以采用更換方法來確定哪些部件損壞,這種方法簡便易行,比較實用。例如AB7360CNC系統的處理器由10個模塊組成,當處理器發生故障時,有時很難判斷是哪個模塊受損,通過更換備件能很快查出損壞的模塊。縮短了故障延誤時間。

8)特殊處理法。當今的數控系統已進入開放化的發展階段,相關機床電氣系統軟件開發運行中客觀存在的自身缺陷問題,會導致有些電氣故障狀態無從分析,對于這種故障現象則可以采取特殊手段來處理,維修人員可以在自己的長期實踐中探索相關有效地技術措施。

總結

隨著數控機床系統的不斷開發,以及現代化高科技的檢測分析儀器的使用,數控電極加工機床的自診斷功能越來越強,綜合多種故障處理方法,探究數控電極加工機床電氣系統的故障解決技術,是現代電極加工行業穩定發展的需要。因此,在電氣維修實踐過程中,增強維護意識,提高專業技能,探索電氣技術開發,減少機床電氣系統故障的發生,是現代電氣設備管理與維護創新發展的重要措施。

數控電極加工機床電氣系統的典型故障分析

目前,數控電極加工機床電氣控制系統的集成化程度很高,在具體操作中,常見的電氣系統故障表現如下:1)機床主電源故障,不能正常加電。數控加工機床在啟動時往往出現主控制面板指示燈亮,操作系統加電按鈕,指示燈也亮,但瞬間熄滅,系統加電失敗的現象。原因是機床主電源自身出現故障或者是輸入輸出回路出現問題。

2)數控系統程序不能寫入。數控電極加工機床在使用過程之中,數控系統經常會出現系統程序丟失故障,并且經常會遇到程序寫入失敗的情況,造成這種故障的原因很多,通常體現在存儲器電源故障或處理器故障兩個方面,系統加電時,紙帶機準備好,按二級控制面板按鈕,存儲器電源故障燈不熄滅,紙帶機不工作,程序寫入失敗。

3)機床電源線接地故障。機床出現電源線接地故障時,具體表現為機床各系統準備良好,按循環啟動按鈕開始自動運行,但總空氣開關跳閘,其目的是為漏電保護。電源線接地故障一般是因為電機回路有接地點。

4)機床主軸爬行故障。機床數控加工系統是一套閉環控制系統,在自動運行狀態下,當主軸速度為2400r/min時,主軸出現爬行故障,系統出現報警提示,同時,機床主軸速度極不穩定。

5)機床伺服系統伺服放大器故障。機床數控系統伺服放大器故障現象體現為:系統加電狀態下,在操作主控制臺運行準備按鈕完畢后,CNC卻沒有信號提示,導致機床停止運行,無法工作。

數控電極加工機床電氣系統故障技術處理

數控電極加工機床可分為電氣系統和機械液壓系統兩部分,其中電氣系統包括數控系統、邏輯控制系統、伺服系統、輸入輸出回路等。當電氣系統發生故障時,維修者不要急于盲目的拆卸電氣部件,應該具體明確機床電氣系統故障發生的時間、過程和具體現象。在處理故障時,應該仔細分析和了解故障現象,找出問題的關鍵所在,確保準確迅速地解除問題。下面結合自身多年的機電維修實踐,針對數控電極加工機床電氣系統故障維修的幾種方法進行闡述:1)觀察診斷法。機床電氣系統出現故障后,首先要對電氣系統進行整體上的初步診斷,通過觀察操作臺上的各種開關設定是否正確,電源指示是否正常,各種連接部件有無松動甚至脫落現象發生,及早發現比較明顯的問題,迅速解除電氣系統出現的明顯的表面故障。

2)系統自斷法。數控電極加工機床的電氣系統都安裝有系統自動診斷程序,當電氣系統故障屬于自診范圍內時,系統將會從主控制臺以及控制器面板的指示燈或數碼顯示器上自動做出相應的信息顯示。通過查找相應的故障診斷碼,確定故障類型位置,按照診斷步驟,逐步解決故障。

3)分區排除法。分區排除法一般是在電氣系統故障復雜的情況下,把整個電氣系統分成幾大區域,逐次排除沒有故障的部分,最后在明確故障具體位置后再診斷故障性質。在電氣系統故障處理過程中,分區排除法是一個非常有效的方法,能幫助技術人員迅速確定故障位置并排除故障。

4)信號檢測法。一般來說,在電氣系統的電路板上,(信息來源:http://www.dqjsw)設計者都為以后方便檢測而設有相關直流電壓測試點,技術人員通過使用必要的檢測工具檢測電氣系統各部分的電壓、電流和電阻等相關直流電壓值,可以很快診斷出機床個系統內出現的高負荷、短路、接地等相關電源故障。

5)波形分析法。關于電氣系統的輸出量故障檢測,可以使用示波器或記錄儀實際觀察輸出波形,采用直流驅動系統,在石墨電極加工質量問題分析過程中,通過對給定電壓波形分析,確定電氣系統的輸出電壓是否正常。

6)邏輯分析法。現代科技的發展,提升了機電數控系統自身的可靠性,針對系統經常出現的相關故障,一般來說可以歸咎為輸入輸出回路故障。當輸入輸出回路出現故障時,技術人員可以使用編程器檢查各個電器元件的工作狀態是否正確,從而確定故障點,及時排除故障問題。

7)備件更換法。電氣系統出現故障后,在相關備件比較充足的情況下,可以采用更換方法來確定哪些部件損壞,這種方法簡便易行,比較實用。例如AB7360CNC系統的處理器由10個模塊組成,當處理器發生故障時,有時很難判斷是哪個模塊受損,通過更換備件能很快查出損壞的模塊。縮短了故障延誤時間。

8)特殊處理法。當今的數控系統已進入開放化的發展階段,相關機床電氣系統軟件開發運行中客觀存在的自身缺陷問題,會導致有些電氣故障狀態無從分析,對于這種故障現象則可以采取特殊手段來處理,維修人員可以在自己的長期實踐中探索相關有效地技術措施。

總結

隨著數控機床系統的不斷開發,以及現代化高科技的檢測分析儀器的使用,數控電極加工機床的自診斷功能越來越強,綜合多種故障處理方法,探究數控電極加工機床電氣系統的故障解決技術,是現代電極加工行業穩定發展的需要。因此,在電氣維修實踐過程中,增強維護意識,提高專業技能,探索電氣技術開發,減少機床電氣系統故障的發生,是現代電氣設備管理與維護創新發展的重要措施。

粵公網安備 44030402000745號

粵公網安備 44030402000745號